来源:科学通报,中国知网

作者:丹聃, 姚程宁, 张扬军, 钱煜平, 诸葛伟林

摘要:电池热管理是发展高性能动力电池系统的关键技术之一,也是工程热物理领域研究前沿和热点。本文介绍锂离子动力电池热特性,阐述热管理对动力电池的重要性。介绍动力电池热管理主要技术手段,重点介绍热管技术应用于电池热管理的研究现状,从电池运行工况对系统传热的影响研究、热管传热特性分析与设计、热管理系统散热结构设计与传热分析及采用热管的电池加热研究4个方面阐述当前基于热管技术的电池热管理研究现状。最后,总结当前研究存在的不足及需要突破的关键问题,以期促进先进动力电池热管理系统开发。

关键词:锂离子电池,热管理,热管,强化传热,低温加热动力电池是电动汽车的重要组成部分,其性能优劣直接制约整车动力性、安全性和经济性。动力电池能量密度决定电动汽车续驶里程,功率密度决定最大爬坡度及最高车速,循环寿命和成本影响整车成本和使用经济性,动力电池的电/热安全性和环境适应性,是决定电动汽车整车安全性和环境适应性的关键因素。锂离子电池是镍氢电池等的升级换代,具有较高的能量密度(约250 W h/kg)和功率密度(约1500 W/kg),在续航里程和使用寿命等方面具有较强优势,为当前研发和产业化的重点。

锂离子电池系统是具有复杂流动和传热过程的电化学动力源,温度是影响其性能的关键因素,主要体现于三方面: (1) 温度升高,加剧电池容量衰退,过高的温度甚至造成热失控;(2) 温度过低,电池功率、容量显著衰减,充放电效率下降;(3) 电池组中不同电池之间温度差异,会导致单体内阻、容量的不一致性和不均速老化,形成整个电池系统性能与寿命短板。因此,动力电池工作性能在较大程度上受到温度影响,需通过设计合理的热管理系统结构、开发先进的热管理控制策略,使动力电池工作在适宜温度范围内,并有效控制单体间温差,从而提高动力电池性能。本文首先介绍锂离子电池产热机理以及温度对其性能的影响,说明电池组热管理的重要性及热管理系统设计要求;对常见热管理技术手段进行阐述,指出热管技术的优势并重点介绍基于热管技术的电池热管理研究;最后,提出基于热管技术的电池热管理研究中需解决的关键问题及研究展望。

01 锂离子电池产热特性与热管理需求

锂离子电池充放电过程本质是离子迁移与化学反应,Li+在层状结构碳材料和金属氧化物内嵌入和脱出,如图1所示。正常工作条件下,电池产热来源包括欧姆热、电化学反应热和极化热。随着温度升高,电池内部发生一系列放热化学反应,包括电解液分解、负极热分解、负极与电解液的反应、SEI膜分解反应等,过高的温度可能导致热失控,不同温度下电池内部发生的反应如图2所示。

图2 不同温度下锂离子电池内部电化学反应

温度引起电化学性能变化,从而影响电池使用性能与寿命。温度升高,电化学反应速率增加,加剧电池容量衰减; 低温环境也会造成电池性能衰减,锂离子在电极活性物质中的迁移能力减弱,充放电容量迅速下降。此外,过高或过低的温度会加速电池老化,影响电池寿命。特别在大倍率充放电情况下,温度对电池寿命的影响更为显著。研究表明,索尼18650锂电池在25°C循环工作800次后容量损失为30%,而在50°C循环工作800次后容量损失接近60%。过高或过低的存储温度也会导致锂电池容量衰减,加速老化。车用电池系统通常由成百上千节电池单体组成,电池组面临更加严峻的热问题。受传热结构、串并联方式、运行工况等因素影响,电池组内各单体电池温度在运行过程中呈现较强不一致性,从而导致电池内阻、容量衰减和放电深度不一致,进而导致整个电池组可用容量和寿命衰减(图3)。

实际上,电芯温度一致性是决定电芯寿命利用率的重要参数,进而影响电池组寿命(式(1)),因此,保证电芯温度一致性尤为重要。综上所述,控制动力电池组温度,减小单体电池间温差对提高电池组性能具有重要意义。目前认为锂电池最佳工作温度范围为25~40°C,单体间温差小于5°C。当前热管理技术大多以上述温度和温差为目标,对热管理系统结构与控制方法进行设计,保证动力电池组工作效率与使用寿命。

电池热管理包括高温散热与低温加热。常用的电池散热手段包括基于气体(空气)、液体、固体相变材料(phase change material,PCM)和热管的电池散热技术。电池模组的低温加热手段主要包括基于流体或热敏电阻元件(positive temperature coefficient,PTC)的外部加热和基于电池自身产热内部加热方式。应用空气主要包括强制对流和自然冷却。研究者通过冷却风道结构设计、电池排列方式设计、通风控制策略优化等方法研究了电池组传热特性并提出强化传热及改善均温性的措施。由于风冷系统具有低成本、系统结构简单、便于维护等优点,被应用于一些续航里程较短且主打性价比的车型上,如日产LEAF采用被动式电池热管理系统为其锂离子软包电池组散热,此外,丰田普锐斯、起亚Soul EV、上汽荣威MARVELX也均采用风冷散热。然而,对于大规模锂离子电池组而言,由于电池热负荷较大,热传导的弛豫时间较长,空气冷却无法满足散热要求。尤其是在高温环境下,风冷热管理技术换热效率较低,且不一致性较大,难以满足热管理需求。由于空气对流换热系数较低,采取液体代替空气成为强化传热的必然手段,研究通常在电池组底部或单体之间布置液冷板进行散热。目前液冷系统的研究大多集中于冷却通道的设计: 通过增加冷却液通道个数、改善冷却通道结构、在通道内布置翅片、设计连通式组合冷板等方式改善散热能力和均温性。近年来,采用新型制冷工质作为热管理冷却剂的研究也较为普遍,如采用液态金属、纳米金属流体等实现强化散热。当前,不同车企对于液冷散热应用方式不尽相同,特斯拉液冷系统采用质量比为1:1的水和乙二醇混合冷却液,将冷却管道蜿蜒布置在18650电池堆中,对每节电芯进行散热; 雪佛兰Volt软包电池模组也采用液冷散热,如图4所示,每两节软包电芯构成一个单元,将一块带有液冷流道的铝板布置在两节电芯之间,采用并行流道设计方案,实现每节电芯大面积冷却。此外,还有基于液体相变原理的电池散热方法,即将空调系统蒸发器安装在电池系统底部,利用制冷剂蒸发带走电池产热,也称直接冷却,典型的应用如宝马i3系列。液冷热管理是当前工程应用中较为普遍的方式,然而系统较复杂、质量较大,同时存在泄漏可能。

基于固液相变材料的电池热管理是当前另一研究重点,其原理是利用PCM相变吸热降低电池温度。PCM可有效保证电池组均温性,然而材料导热性能较差,因此当前研究主要集中于PCM材料制备和改善其导热性能。此外,PCM质量较重,降低了电池包能量密度,以上原因限制了相变材料在动力电池热管理中的应用。

锂离子电池在低温环境下充放电性能显著下降,因此,需要对电池进行预热,改善其使用性能。当前的加热技术主要分为内部加热与外部加热两类。内部加热指电池通过其内阻产热的升温方式,包括外加交流电加热、电池之间互相脉冲充放电加热以及电池自放电加热。此外,Wang等人设计了一种三电极电池,增加镍电极并通过电极切换实现快速电池的快速加热启动。外部加热主要包括空气加热法和液体加热法。前者采用电热丝加热空气进而加热电池,温度均匀但能耗较高。后者通过加热流道内的液体进而给电池组加热,结构较复杂且升温速度较慢。除上述基于对流的加热方式,亦可采用PTC或小功率加热膜直接对电池表面进行加热,该方式对电池散热造成一定影响。此外,也有利用PCM吸热/放热原理对电池进行热管理的方法。

图5 热管工作原理示意图

采用热管作为电池高温散热/低温加热的传热元件是一种新型热管理方式。热管是基于气液相变原理传热的高效换热原件,工作原理如图5所示。液体工质在受热端蒸发汽化,在压差驱动下流向另一端并在冷凝段凝结放热,液体工质通过毛细力沿多孔材料返回蒸发段,具有传热效率高、均温性好等优点。

图6 基于风冷、液冷及热管的热管理系统性能对比示意图

热管当前已被广泛应用于能源化工、航天航空、电子电力等领域。在电池热管理领域,热管在散热/加热速率、电池组均温性方面均有较强优势(图6)。高温散热方面,相比于强制风冷,通过热管导热再进行风冷换热的方法可使电池温度降低20°C以上(20 Ah方形电池,5C放电); 低温加热方面,基于热管导热的电池升温速率较PTC直接加热提高1.5倍。特别在大电流充、放电工况下,热管展现出更加优越的传热性能和均温性。热管的应用有助于实现未来高性能电池包的研发,近年来受到广泛关注。

图7为典型的采用热管作为传热部件的电池热管理系统示意图。各单电池充放电过程中产生的热量,直接(或通过铝板等导热介质)传递给布置在单体侧面或底部的热管,再由热管冷端的散热系统将热量带走。由图可见,影响系统传热性能的主要因素包含三方面: (1) 动力电池运行工况与产热,即热源工作条件对热管理系统性能的影响; (2) 热管的传热特性,主要涉及热管内部结构设计及其在动力电池组中的布置方式对系统散热性能的影响; (3) 热管冷端散热,主要包含直接风冷与水冷二次换热两种形式。此外,在低温情况下,需要通过PTC或电加热膜对热管进行局部加热,再以导热形式传递给电池,这部分研究涉及加热系统设计和加热策略研究。

图7 基于热管的电池热管理系统示意图

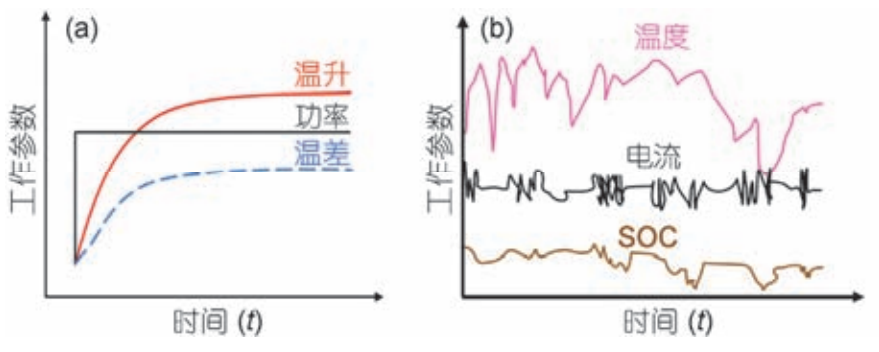

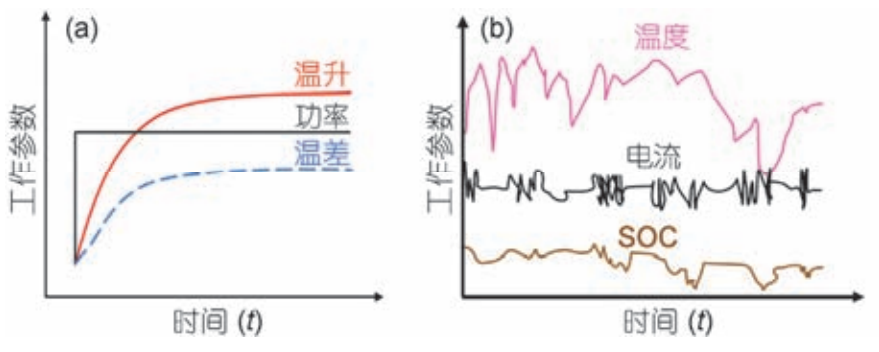

系统运行工况决定电池产热特性,是影响系统传热的关键因素。电池温度升高至热管启动温度之前,热管以管壳导热的形式传递热量,当温度上升至启动温度,管内工质开始利用相变潜热吸热,从而增大其导热系数,使电池温度逐渐趋于稳定。研究表明,电池在恒倍率放电情况下从初始放电至温度达到稳定所需时间约400~2000s,与电池放电倍率、热管冷端散热条件等因素有关。电池产热率随放电倍率非线性增加,一节10 Ah方形电池在3,5和8C倍率下的产热率分别约10.5,25.4,54.4 W,热源条件的变化导致热管热阻不同,达到稳定时温度分布也不同。此外,冷端换热量越大,热管达到稳定所需的时间越短且稳定温度越低。电动汽车运行环境复杂多变,随时面临加速、滑坡、急刹等情况,动力电池热特性与稳态工况有较大不同。图8给出了稳定和非稳定运行工况下电池温度及温差变化规律的差异。Tran等人采用时变发热功率模拟车用行驶工况,比较了翅片风冷和基于热管的翅片风冷两种情况下发热模块温度波动情况,表明采用热管耦合翅片风冷的电池温度较低,且温度波动相对较小,然而在变化过程中,温度与热流密度变化趋势并非一致,受到热惯性的影响,产热率突降而温度继续升高随后降低。

图8 车用工况电池温度变化示意图. (a) 稳定工况;(b) 非稳定工况

上述研究从单体层面探讨了非稳定工况对电池带来的影响以及热管的可靠性。电池成组后的动态传热特性与单体电池有较大差异,特别是热管理结构对电池组内温差的影响较为明显。电池组温升和温度分布与热管理系统的动态传热过程密切相关,当前研究尚处于传热效果验证阶段,如何结合电池组运行条件,对热管理系统制定有效的实时控制策略,从而实现高效、低能耗的电池热管理,是需要进一步解决的问题。

3.2 热管传热特性分析与设计研究

3.2.1 基于动力电池的热管设计与优化

热管设计是影响传热性能的重要因素,其换热效果与通道尺寸、吸液芯结构、充液率等因素密切相关,合理的热管设计对提高电池热管理效率十分重要。由于动力电池产热的特殊性,许多学者在针对电池的热管设计方面展开研究。Jang等人研究了不同工质对回路型重力热管换热性能的影响,当电池发热量为50 W时,以丙酮为工质可控制电池平均温度低于45°C,优于以水为工质的散热效果。Putra等人发现工质散热效果与电池产热率密切相关,针对不同的热源发热量,采用不同工质才能发挥热管的最大功效,当电池产热率大于1.61 W/cm2时,采用乙醇做工质的换热效率最高。Chi等人研究了充液率对脉动热管换热的影响,发现热管的最佳充液率随着电池产热率的增大而提高。因此,需要针对热源条件选择适当的工质种类及充液率,以达到最佳换热效果。当前研究大多从工质层面(工质种类、充液率)研究和优化热管用于动力电池的传热特性,也有少数文献从结构角度对热管性能进行改善。Swanepoel设计了基于脉动热管的电池热管理系统,分析了介质和管道宽度对热管传热性能的影响,发现当热管内工质为氨水时,热管宽度需小于2.5 mm,才能保证其在电池热管理中的启动及散热效率。在现有动力电池热管理研究采用了不同种类的热管,如重力型热管、烧结热管、脉动热管、平板环路热管、平板微热管等,尚无统一的选型或设计方法。从结构形式上看,平板类型热管在动力电池热管理系统中展现出优越性,有望成为动力电池热管理的首选,然而当前针对平板热管的设计研究较少。

3.2.2 热管布置方案设计

电池热管理系统布置方式是影响热管导热性能的另一关键因素。Tran等人对比了水平与垂直放置时热管导热性能。施加38 W热源模拟电池包产热,水平布置时热管蒸发端温度达到61°C,垂直布置时温度仅51°C。饶中浩采用脉动热管进行实验也得到类似的规律,搭建了如图9所示的电池热管理实验测试平台,实验表明在相同产热功率下,竖直放置时电池表面温升较小,且局部温差比水平放置时更小。

此外,装置倾斜角度也对传热造成影响。热管水平安装时,电池表面温差受倾斜角度影响较大; 而热管竖直安装时,重力与毛细力双重作用降低热管传热阻力,路面坡度对局部温差几乎无影响。上述研究均说明热管竖直布置时的散热及均温效果优于水平布置方式。Wang等人在热管竖直布置方式下研究电池摆放方向对热管传热效果的影响,表明管内工质可迅速将高温端(电极)热量传递至冷凝端,相同产热功率下电极朝上的方式可延缓温度上升时间。为保证热管传热性能的发挥,电池热管理系统结构设计应充分考虑热管布置方式对其导热性能的影响。

3.3 热管理系统散热结构设计与传热分析研究

作为电池热管理传热部件,热管吸收电池产热的同时需快速将热量散掉,以保证其在电池组中正常工作。通常情况下,热管冷端可采用风冷和水冷散热两种方式,前者结构简单,易于实现,后者结构相对复杂,但在散热需求较大时表现出更好的性能。

3.3.1 冷端风冷散热

热管冷凝段采用直接风冷是最简单的散热方式。Ye等人对热管冷端进行强制风冷散热,可使电池(LiFePO4,18 Ah)在1C放电条件下维持在35°C以下,若冷端采用自然冷却,放电末期温度高于40°C。为强化热管散热能力,可采用增加冷端翅片数目、改善冷端翅片设计、提高风冷流速、增大冷凝段长度等方式。热管根数、翅片个数、翅片间距对散热效果也有重要影响。在一节电池表面布置多根热管可强化散热,但由于冷端沿气流方向平均换热系数越来越低,增大了电池表面温度不均匀性。通过在第一根热管前布置扰流圆管(图10(d))可提升电池表面温度均匀性。

图10 热管冷凝段设计方案. (a) 冷凝端为光管; (b)翅片间距 10 mm; (c) 翅片间距 3 mm; (d) 散热端带有一根虚拟热管许多研究者采用热管与相变材料耦合散热方式提升电池表面均温性,将PCM附着在电池表面,热管嵌入PCM中带走热量,冷端采用风冷散热,图11是一种典型的热管-PCM耦合风冷散热系统,该结构可保证电池组2C放电结束后最大温差低于2°C,且冷却风速会影响电池最高温升。

图11 方形电池热管-PCM耦合热管理系统

增大冷凝段长度是提升热管散热能力的另一有效途径,然而冷凝段长度增加会导致电池组温差增大,为同时保证电池组温升和温差,并考虑电池组空间布置等实际因素,热管冷凝段长度存在最佳值。

3.3.2 冷端液冷散热

由于空气比热容较低,采用热管与液冷耦合散热可弥补空气冷却的不足。根据热管冷端与液体流道接触方式,可分为接触式液冷换热和非接触式液冷换热。接触式液冷系统如图12所示,热管冷端浸泡在水槽中,内部通入一定流速液体,2C持续放电半小时后电池温度不超过42°C,说明热管与液冷耦合散热效果。

Zhao等人采取冷端喷水提升电池散热效率,每两节电池之间布置一根平板微热管并向其表面以一定频率喷水,电池在2C持续放电工况下温升仅为4°C,3C放电工况温差小于2.5°C。

非接触式液冷系统通常将热管排布在电池表面,通过液冷流道与热管冷端接触带走热量,热管冷端并非直接浸泡在冷却液中,安全性较高。奥迪公司设计了如图13所示的电池热管理方案,在每两节电池之间布置一块铜板,并将4根烧结热管嵌入铜板内,最后通过贴在热管冷端表面的液冷板将热量带走。在400W电池产热功率条件下,该系统可维持电池温度在50°C以下,具有较好的冷却效果。

图13 动力电池热管散热设计方案

当前大部分研究以电池的温升和温差作为考核指标,然而,强化传热带来更多系统能量消耗及重量增加,较少从系统层面进行设计考量。如何兼顾电池放电特性、散热效果以及系统能耗和轻量化等指标,提出热管理系统高效散热方案,是将来在电池强化散热方面的研究重点。如前文所述,低温环境下锂离子电池充放电效率大幅衰减,目前采用热管作为传热部件的低温加热研究引起广泛关注。Ye等人采用微平板热管布置在电池表面,另一端采用加热元件加热(图14),电池从-10,-20,-30°C升温至0°C所用的时间分别为350,780,1100s,温升速率是传统底部加热方式的1.5倍。加热过程中温差可控制在3°C以下,远低于传统加热方式(9°C)。梁佳男等人发现提高加热功率可提升电池升温速率,但同时增大电池表面温差,因此需要综合考虑加热时间和电池温差,以确定最佳加热策略。

图14 基于热管的锂离子电池加热结构示意图

Zou等人设计了如图15所示的热管-液体耦合综合热管理系统,既可实现电池低温加热也可以用于高温冷却。管道内的制冷剂经过PTC加热,然后通过热管将热量传递给电池。在加热的初始阶段电池温升较快,随着热管的冷、热端温差逐渐减小,换热能力减弱,最终换热量趋近于定值,约900 s后电池温度上升至20°C。

图15 热管加热系统示意图

当前基于热管的电池加热系统通常采用传统热管或微通道热管布置在电池表面,另一端采用热水加热或PTC加热,研究大多处于实验验证阶段,现有研究结果充分展示了采用热管加热的高效性和均温性,进一步的研究应围绕低温加热策略展开。温度是影响动力电池性能的关键因素,高效热管理系统对电动汽车具有重要意义。热管具有较强的换热能力和均温能力,是未来电池热管理系统的重要研究方向。采用热管作为电池散热/加热元件的研究已经取得显著进展,但是随着电动汽车对热管理系统要求的提升,热管的应用目前还存在几方面问题亟待解决:(1) 动力电池温度与其动态产热工况密切相关,进一步的研究应结合实际车用工况,制定有效的实时控制策略,从而实现高效、低能耗电池热管理。(2) 热管传热方面,由于影响热管传热性能因素众多,需要综合考虑热管内部结构设计及其在电池组中的布置方式,优化其在使用过程中的传热性能,特别是针对平板类型热管的传热特性分析及优化设计研究,是将来研究的重点之一。(3) 热管散热方面,当前大部分系统设计侧重于降低电池组温升及温差,较少考虑系统能耗与重量。进一步的热管强化散热研究应聚焦于系统多目标优化,综合系统热、电特性以及系统能耗和轻量化等指标,提出热管理系统散热解决方案。(4) 采用热管的加热研究方面,当前的研究大多处于测试并验证效果阶段,进一步研究热管在不同使用环境下的换热特性,特别是低温环境下的加热策略研究,是将来研究的重点之一。随着电动汽车的发展,动力电池技术和热管技术的不断进步,热管在电池热管理中将得到更加广泛的应用。

标签:

电源电力 点击:

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。